宁波材料所在非晶碳基抗磨蚀防护涂层材料方面取得进展

钢铁合金是海洋工程重大装备的关键支撑与结构材料,但在海洋复杂环境下,其运动部件面临严峻的磨损与腐蚀挑战。常规的有机防护涂料难以满足动态载荷的部件强韧抗磨蚀需求,采用物理气相沉积表面强化涂层材料,是解决上述问题的有效途径之一。近期,中国科学院宁波材料技术与工程研究所、中科院海洋新材料与应用技术重点实验室的先进碳基薄膜技术团队,聚焦具有优异力学、低摩擦润滑、良好化学惰性的非晶碳基涂层材料体系,在金属表面强化防护用PVD类石墨非晶碳(Graphite-like carbon, GLC)涂层材料方面取得系列进展。

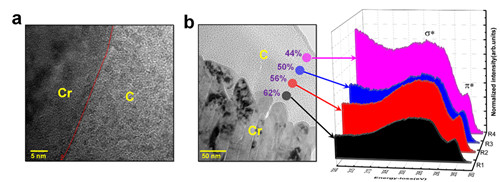

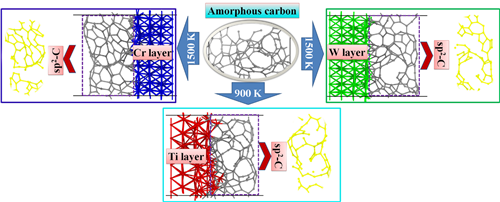

首先,针对磁控溅射GLC涂层与钢材基体间结合力差的问题,团队基于前期研究建立的金属元素与碳的不同成键特征(J. Phys. Chem. C, 119 (2015) 6086,Thin Solid Films,607 (2016) 67),选择Cr、Ti、W作为三种强膜基结合的金属过渡层,对比研究了其对GLC涂层界面结构的催化行为和影响规律(ACS Appl. Mater. Interface 9 (2017) 41115)。发现,Cr、Ti、W过渡层均可导致界面处碳卷曲结构形成,诱导石墨化;但增加温度,sp2结构反向溶解和Ti-C键强稳定性导致石墨化含量降低,而Cr、W过渡层则呈现高温增加石墨化的催化功能。这不仅解释了Cr/GLC涂层中获得的导电耐腐蚀实验现象(发明专利,201611030648.9,201410727479.9,Surf. Coat. Technol. 307(2016) 374),也提供了一种金属催化非晶碳转变特殊结构碳材料的制备新思路。

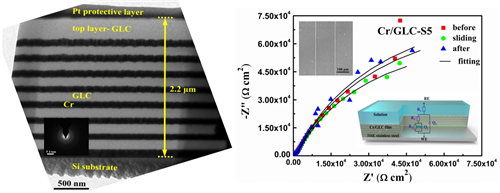

最近,从Cr/GLC涂层材料体系入手,为提高海水环境中涂层的强韧耐磨性和抗腐蚀性能,团队进一步设计制备了不同调制周期、厚度比的复合结构涂层,并研究了其抗磨蚀性能的变化(ACS Appl. Mater. Interfaces 10 (2018) 13187, J. Mater. Sci. Technol. 34 (2018) 1273)。研究发现,给定涂层总厚度时,减小调制周期,涂层的应力下降,硬度和韧性增加,耐磨蚀性能先增后降。其中,当调制周期为250nm时,涂层最大硬度达20.03±0.59GPa,韧性特征H3/E2为0.214。但是,过于减小调制周期,会导致涂层中顶层GLC厚度减小,进而由Mott-Schottky分析表明薄膜缺陷会增加,从而导致极化电阻减小,磨蚀性能变差。随后,团队提出了通过多层阻断腐蚀扩散通道、顶层加厚,实现功能层的复合结构设计,并成功获得了极化电阻大幅提高(1.1×107 cm2)、海水下磨损率低至2.3×10-8 mm3/Nm的优异抗磨蚀非晶碳复合涂层。结合复杂形状均匀沉积技术,有关涂层材料已初步在船舶液压马达的活塞、挺杆等部件上开展涂覆改性应用评价。

以上研究工作得到国家自然科学优秀青年基金项目(51522106)、科技部重点研发计划项目(2017YFB0702303)和浙江省重大招标项目(2017C01001)的支持。

图1 Cr/GLC薄膜的截面TEM形貌和EELS结果

图2 Cr、Ti、W三种金属过渡层对GLC涂层界面结构的催化行为理论研究

图3 经顶层优化的Cr/GLC复合涂层结构与优异抗磨蚀性能

(表面事业部/海洋实验室 刘林林)