宁波材料所五轴超快激光加工系统在难加工材料可控锥度深小孔加工方面取得进展

硬脆材料或高熔点难加工材料凭借优异的材料性能,在工业领域应用广泛。发动机、水刀等工业产品中的喷油嘴、水射流喷嘴的功能结构,都需要在硬脆性或高熔点的难加工材料上加工大深径比小孔(简称“深小孔”),常规的机械加工方法、电加工方法难以控制小孔加工锥度,很难在硬脆、绝缘材料上加工出孔径小于0.1mm的小孔。在实现正锥度、反锥度和零锥度等效果方面,激光加工方式具有显著优势。

中国科学院宁波材料与技术工程研究所所属二级所先进制造所的激光与智能能量场团队采用皮秒激光器结合五轴运动系统解决了难加工材料可控锥度的深小孔加工难题。皮秒激光器输出Φ0.03~Φ0.05mm的光斑,功率密度可达1012W/cm2,能在陶瓷及高温合金材料上加工Φ0.05mm~Φ0.5mm可控锥度的深小孔。

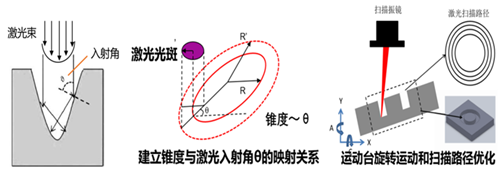

采用5+2轴激光加工系统(如图1)解决了工件上深小孔的空间定位、焦点校正及实时角度补偿等问题。五轴联动运动控制系统实现了工件在空间上的准确定位(精度小于3μm),焦点实时聚焦,保证了焦点定位准确;加工深小孔随深度增加,激光入射角相应增大,由于激光光斑能量的高斯分布特点和耦合效应,小孔材料内壁对能量吸收率降低,激光去除效率减弱,五轴联动运动系统通过角度补偿变换控制激光焦点与工件表面入射角θ,减小激光入射角θ,可增加材料单位面积能量吸收率,提高材料去除率(如图2)。经过理论分析和工艺策略优化调控,已可控加工出45°正锥沉孔、零锥度孔以及-11°倒锥小孔。

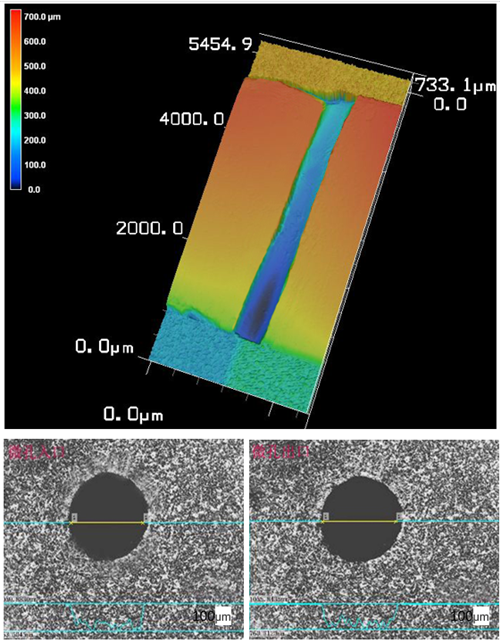

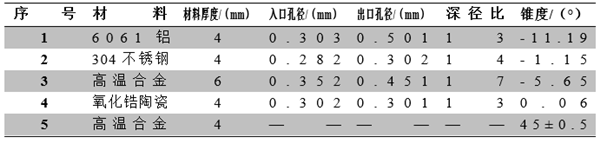

团队利用该系统和方法开展了氧化锆陶瓷(Zirconia Ceramics)、某高温合金材料的深小孔加工试验。皮秒激光加工系统加工深小孔,利用焦点实时校正及角度变换补偿能获得Φ0.05mm~Φ0.5mm深小孔。通过工艺试验探索,在陶瓷、某高温合金等材料中加工深小孔,所实现深径比可以>15:1。部分实测数据如表1所示,图3为氧化锆陶瓷材料通过基恩士共聚焦显微镜实测数据,入口直径Φ0.302mm,出口直径Φ0.301mm,材料厚度4mm,锥度接近零度。这样的可控锥度深小孔可以在曲面工件上自动化加工出来。该技术为难加工材料可控锥度大深径比深小孔加工奠定了基础,对多类动力系统喷油嘴加工及拔丝孔加工等微小孔应用具有重要意义。

图1 可控锥度深小孔激光加工系统

图2 深小孔加工激光入射角θ补偿示意图

图3 厚度4毫米氧化铝陶瓷材料剖面测量图

表1 多种材料可控锥度加工

(先进制造所 王云峰)