宁波材料所在MAX相涂层低温制备与氧化机理研究方面取得新进展

海洋、能源等领域关键动力系统常运行在高温环境中,金属材料氧化腐蚀失效问题严重。采用高性能表面防护涂层,不仅可突破金属材料自身性能极限,且是实现其在严苛高温环境下长寿命可靠服役的共性保障。与传统氮基、碳基涂层不同,三元层状Mn+1AXn(MAX相)涂层作为一类密排六方结构的特殊材料,兼具金属和陶瓷的优异机械、高温抗氧化、抗辐照防护等性能。当A位原子为Al时,MAX相体系在高温下易形成致密氧化铝保护层,涂层具有更优的抗高温防护特点。然而,MAX相涂层的制备温度高(如Ti基MAX相涂层通常大于700℃),柱状晶生长缺陷多,这限制了其在Ti、Zr等金属合金基体的应用,同时涂层的高温抗氧化稳定性也差。如何在低温下实现MAX相涂层可控制备,并突破其高纯度、致密、强界面结合关键技术,是发展长寿命可靠MAX相高温氧化防护涂层的主要挑战。

中国科学院宁波材料技术与工程研究所碳基薄膜材料技术团队的科研人员近年来围绕MAX相涂层材料设计制备与性能调控开展了深入研究。在前期物理气相沉积复合热处理两步法基础上,最近在MAX相涂层低温制备、自愈合性能优化及高温氧化腐蚀机理方面取得了新进展。

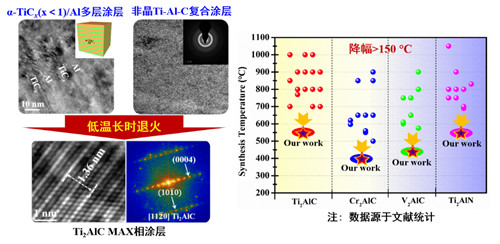

首先,团队采用高离化电弧复合磁控溅射的PVD方法,通过电弧源提供M元素,高离化磁控提供Al元素的制备思路,沉积了纳米多层复合、纳米非晶复合的两种不同结构涂层,经低温长时退火调控涂层内部原子快速动力学扩散,有效降低了成相能量势垒,不仅解决了电弧Al复合靶放电存在的大颗粒、高缺陷问题,且在550℃下成功制备出高质量的Ti2AlC MAX相涂层。该涂层纯度高于90 wt.%、厚度达~15μm、结构致密、膜基结合强(>60N,Zr合金基体)。该低温高离化复合PVD结合后续动力学扩散的新方法,成功拓展用于Cr2AlC、Ti2AlN、V2AlC等系列(211)MAX相涂层高质量制备,平均降低其制备温度约200℃(Appl. Surf. Sci., 502(2020)144130;Mater. Lett., 261(2020) 127160;发明专利:201810029528.X)。

进一步,为解决PVD非平衡制备涂层过程中原子扩散不充分引起的空位、孔隙等缺陷影响抗氧化寿命的问题,团队利用固溶改性的设计思想,在Ti2AlC MAX相涂层的A位,引入少量高扩散活性和低氧化温度的Sn原子,发现制备的Ti2(Al,Sn)C固溶体MAX相涂层在700℃氧化10小时,即出现了裂纹自愈合,这是目前文献报道(常高于900℃)的MAX相缺陷自愈合的最低温度,而且愈合后涂层比愈合前涂层的抗氧化性能更优异,为设计和发展高性能Al基MAX相涂层提供了重要依据(J. Eur. Ceram. Soc. 40(2020)197;发明专利:201910248442.0)。

与MAX相体材料不同,受MAX相涂层高纯相制备困难、膜基结合强度不足、Al元素内扩散严重等多因素的影响,MAX相涂层的氧化更为复杂,多种动力学规律或氧化速率可能并存。并且,涂层在高于1000℃的氧化行为缺乏系统研究,氧化时间主要集中在10h以内,更长时间的氧化腐蚀机理和涂层退化机制不明。对此,团队进一步选择同时具有抗氧化元素Cr和Al的Cr2AlC MAX相体系,发现与现有研究不同,制备的超厚Cr2AlC涂层在900℃-1100℃氧化40h范围内呈两阶段抛物线规律。受氧化过程中最外层氧化层厚度增加和成分结构变化影响,第Ⅱ阶段氧化速率低于第Ⅰ阶段约1个数量级。经1100℃空气氧化40h后,表层形成800nm厚度的Al2O3和Cr2O3固溶氧化层,有效阻止了腐蚀离子内扩散;而膜基界面处则原位生成α-Al2O3层且与基体和氧化后涂层呈晶体学共格生长,赋予涂层高抗氧化同时,氧化后涂层经1100℃水淬60个循环周期后仍与基体结合牢靠。这是迄今报道的Cr2AlC涂层超1000℃抗氧化的最长服役时间。相关工作近期发表于Corros. Sci.167(2020)108492,该文第一作者是王振玉副研究员,柯培玲研究员和汪爱英研究员为共同通讯作者。

以上研究工作得到国家重大专项(2017-VII-0012-0108)、国家自然科学基金(51875555, 51901238)、中科院卢嘉锡国际创新团队、浙江省自然科学基金(LQ19E010002)及宁波材料所优秀博士后等项目支持。

图1 高离化复合PVD结合热处理制备的系列高质量(211)MAX相涂层及成相温度对比

图2 Ti2(Al, Sn)C固溶MAX相涂层的700℃裂纹自愈合及愈合前后涂层氧化动力学对比

图3 Cr2AlC MAX相涂层在1100 ℃氧化40 h后的截面结构与氧化机理

(中国科学院海洋新材料与应用技术重点实验室 王振玉)